熱門關鍵詞: 剎車片廠家排名 漢樂科摩擦片價格 工程機械摩擦片的作用 制動器摩擦片定制

摩擦材料的發展演變(二)

五、剎車材料分類

剎車材料是一類結構--功能復合材料

復合材料是按基體連續相進行分類

材料的特征性能主要由基體材料決定

金屬基剎車材料—基體連續相為金屬

樹脂基剎車材料—基體連續相為樹脂

陶瓷剎車材料—基體連續相為陶瓷

炭/炭剎車材料—基體連續相為沉積炭

六、粉末冶金剎車材料

制造工藝

混 料

冷壓成型

熱壓燒結

機加工

防銹處理

產品特性

摩擦系數高而穩定(0.3-0.4)

耐磨性能優良

耐熱性能良艱(600-800℃)

結構強度高

材料硬度大

制動噪音高

對偶件磨損大

容易生銹

七、陶瓷剎車材料

制造工藝

混料、造粒、干燥(關鍵材料預處理、鋼背預處理)

熱成型壓制

高溫熱處理

組合機加工

表面及防銹處理

陶瓷基剎車材料

產品特性

金屬、陶瓷纖維/陶瓷剎車材料---低金屬陶瓷剎車材料

耐熱性能優異(>650℃)、結構強度高、剎車舒適性好、使用壽命長

工藝性能較差

陶瓷纖維/陶瓷剎車材料---非金屬陶瓷基剎車材料

耐熱性能優異(>650℃)、制動噪音低、剎車舒適性良好、剎車落灰少、使用壽命長

工藝性能較差、成本較高

八、炭/炭剎車材料

制造工藝

炭纖維針刺預制體

基體炭增密(樹脂浸漬/固化-炭化、化學氣相滲透(CVI) )

高溫熱處理

抗氧化涂層

炭/炭剎車副

組織結構

炭/炭復合材料是以炭纖維為增強體、炭為基體的一類先進復合材料。

九、制動噪音研究

影響因素

制動器結構因素

鼓式制動器比蹄式制動器更易產生制動噪音

剎車副特性因素

制動器剛度越大,產生噪音的可能性越少

剎車片材料的硬度越高,較易產生制動噪音

制動工況因素

范圍廣泛500--17000HZ

隨著制動壓力的升高而略有增加

使用環境因素

高溫比低溫產生噪音的可能性小

潮濕環境比干燥環境產生噪音的可能性大

噪音抑制

調節彈性體含量、降低高硬度材料用量、增加材料孔隙度、增加成膜材料用量等

剎車片開槽、倒角、加裝消音片、涂敷減振膠等

修改制動器部件,如制動襯片和制動蹄的幾何參數和形狀。

調節剎車盤/鼓的微觀組織及成分

前面兩種方法的結合,改變制動器的振動特性。如優化制動器部件的剛度、阻尼特性等。

十、減少剎車黑灰

剎車黑灰的主要成因

在高溫、高能和氧氣不足下,發生3Fe+2O2→Fe3O4,有磁性黑色的Fe3O4粘在剎車盤、鼓和鋼圈上

石墨在高于450℃時快速氧化,脫落并粘在剎車盤、鼓和鋼圈上

黑色的硫化銻在550℃時升華,凝固在剎車盤、鼓和鋼圈上

磨損量低≠剎車少黑灰

減少剎車黑灰的途徑

降低剎車材料的磨損率

減少鋼纖維的用量

減少石墨、硫化銻等黑色成分的用量

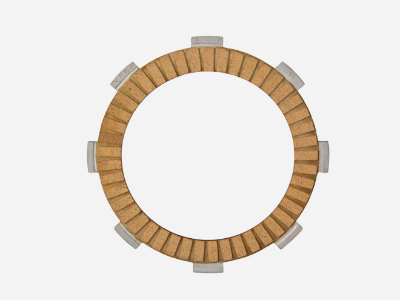

十一、剎車片為什么要開槽、倒角?

給剎車片開槽、倒角主要有以下三個作用:

1、通過改變振蕩頻率水平的頻率的來降低噪音。

2、開槽還提供一個讓氣體和灰塵在高溫 中散發的通道,有效降低制動效率衰退。

3、為了防止和減少裂化。

咨詢熱線

180 6988 2783