信息摘要:

有機粘結劑剎車材料是早的航空剎車材料,其材質配方構成之中一般含有30%~50%左右的鐵質金屬物(鋼纖維、還原鐵粉、泡沫鐵粉)。其特點:耐熱性…

有機粘結劑剎車材料是早的航空剎車材料,其材質配方構成之中一般含有30%~50%左右的鐵質金屬物(鋼纖維、還原鐵粉、泡沫鐵粉)。其特點:耐熱性強、單位面積吸收功率大、導熱系數高、能用在汽車于高速公路、重負荷行駛時的制動工況要求。但是因為剎車溫度比較低、壽命比較短,目前該類材料已經絕不局限在飛機領域,現(xiàn)今重要運用在轎車與重型卡車制動系統(tǒng)之中。

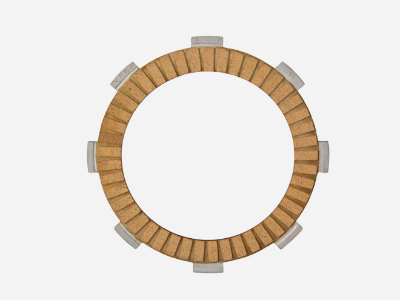

粉末冶金剎車材料是于有機粘結劑剎車材料解散飛機制動系統(tǒng)之后,航空工業(yè)剎車透過不懈努力,研制出粉末冶金剎車材料展開替代。粉末冶金剎車材料亦稱作燒結金屬

剎車材料,是以此金屬和合金作為基體,添加制動組元與潤滑劑組元,使用粉末冶金方法做成的“金屬陶瓷”材料,是摩擦式離合器和制動器的關鍵組件。重要分成鐵基與銅基,作為充分利用兩者各自的性能優(yōu)勢亦轉型了鐵銅基剎車材料。1962年,航空工業(yè)剎車首次把粉末冶金剎車材料運用在盤式制動裝置之中,打開了國內剎車材料運用的全新時代;20世紀70~80年代,粉末冶金剎車材料共計現(xiàn)役在11個機種、總共650架份,另一方面,也相繼往約旦、巴基斯坦、埃及與美國等9個國家出口粉末冶金剎車材料;轉入全新世紀,作為構建某型飛機的國產化,生產的粉末冶金剎車材料作出了大量卓有成效的工作。

碳/碳復合剎車材料,即以此碳纖維或是其編織物作為減弱相,以此化學氣相互沉積物的熱解碳或是氣相浸漬的樹脂碳作為基體,構成的純碳相互復合材料。碳/碳復合剎車材料的技術和應用水平,淪為量度一個國家現(xiàn)代航空工業(yè)生產技術水平的重要依據之一。和后幾代的剎車材料相對,碳/碳復合剎車材料的應用,對制動系統(tǒng)而言具備革命性與里程碑式的意義。于飛機制動系統(tǒng)之中,改由碳/碳復合材料做成的剎車熱庫和原來的鋼剎車盤熱庫相對,熱容量提升了大約2倍左右,質量增加20%~40%,使用壽命提升了1倍。

航空工業(yè)剎車具有40多年的飛機碳/碳剎車材料研制與制造歷史,奠定了中國碳基剎車材料研制和制取的先河,開創(chuàng)了該領域國內余項第一,刷新了美、英、法三國的技術壟斷,使中國淪為世界之上第四個掌握碳基剎車材料制取技術的國家,從此中國剎車材料的歷史車輪停泊了碳材料時代。自1970年找到到1972年國家核準開工起,中航工業(yè)剎車便瞄準鏡了這一尖端技術,沖破西方航空強國的技術壁壘,潛心研究,航空報國,矢志不渝。1977年,研發(fā)出了中國第一套扇形片結構的航空使用碳∕碳剎車盤;1987年,碳/碳剎車材料制取工藝與防氧化技術獲得成功;1993年,碳/碳復合剎車材料制取技術取得國家發(fā)明專利;1994年,碳/碳復合剎車材料防氧化技術取得國家發(fā)明專利;1998年,碳/碳復合剎車材料于某重點型號飛機之上構建了首飛;2003年,碳/碳復合剎車材料取得中國第一個TSOA技術標準批準書,并且預示“新舟”60飛機飛出國門。

于扎實遵守國防裝備使命的同時,航空工業(yè)剎車依舊堅決“寓軍在民、軍民結合”的發(fā)展思路,長年專注在民用航空與非航空產業(yè)的拓展。目前,航空工業(yè)剎車已經把碳/碳復合剎車材料順利運用在40多種軍機型號及“新舟”60、運12、空客320、波音757等十余種民航機輪剎車產品獲得FAA授權并且批量裝機容量采用。除此之外公司具有中國民航局CAAC以及歐洲航空安全局EASA的維修認可證書,擔負著空客、波音、龐巴迪與“新舟”系列等二十多個機種、180多個件號的航空剎車產品維修業(yè)務。航空工業(yè)剎車具有民航總局頒的波音757、波音737-800、空客318/319/320剎車盤PMA(碳剎車盤零部件生產人)證書,除此之外,

制動公司的低性能碳基復合剎車材料于去年與今年依次取得中國首屆軍民兩使用技術創(chuàng)新應用大賽銀獎與中國軍民兩使用技術十小創(chuàng)意項目獎,該材料已經運用在BMW、法拉利等F1賽車與奧迪、奔馳等高端轎車領域,于航空剎車材料創(chuàng)意運用之上構建了軍民結合轉型的小跨越。